採用情報

仕事紹介

ひとつの製品を完成させるのにほぼ全ての部署が関係しているため他部署との関りが多い会社です。

ひとつの製品を完成させるのにほぼ全ての部署が関係しているため他部署との関りが多い会社です。

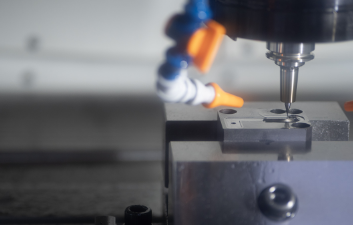

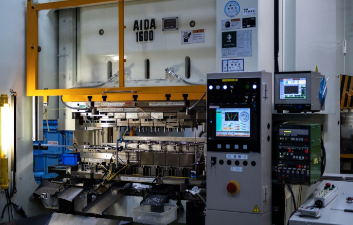

中には他拠点や海外で仕事を完成させることもあります。 プレス加工を理解して入社される方は殆どおられません。入社後に1から学ぶことを想定しておりますので安心してください。

プレス加工を理解して入社される方は殆どおられません。入社後に1から学ぶことを想定しておりますので安心してください。 特別な事情を除き採用拠点に配属予定です。同期と共に成長し、年齢の近い先輩と交流する機会もたくさんあります。

特別な事情を除き採用拠点に配属予定です。同期と共に成長し、年齢の近い先輩と交流する機会もたくさんあります。