事業紹介 技術紹介

ラウンドトリム®(バリレス切断加工)

- 用途例

- 車載電池

- 材質例

- 銅/アルミ

- 日伸だからできる技術

- 金属材料をプレス切断加工時に「バリ」を発生させない日伸独自の加工方法です。車載電池の品質にはバリが影響を及ぼすことがあるため、プレス加工の後でバリ取り処理が必要でしたが、プレス加工のみでバリが無い高品質な製品を提供します。

(バリレス加工例)

増肉加工+タッピング加工

- 用途例

- 車載電池

- 材質例

- 鉄

- 日伸だからできる技術

- 溶接や切削加工で製作されていた製品を、プレス一貫生産化しました。タップ加工部が厚くなっているという特徴がありますが、薄い材料を局所的に集約させて厚みを確保し、タップ加工までプレス加工で仕上げます。

(製品断面)

冷間鍛造加工

- 用途例

- 車載電池

- 材質例

- 銅

- 日伸だからできる技術

- 2個の部品で構成されていた製品を、板材とは異なる棒状の材料から冷間鍛造加工することでプレス一貫生産化しました。コンピューターシミュレーションを用いてプレス加工を解析し、最適な材料形状を選定します。この製品では一体形成により製品強度向上を実現しました。

深絞り加工

- 用途例

- センサー部品・燃料噴射部品・ブレーキ部品

- 材質例

- ステンレス

- 日伸だからできる技術

- 厚み0.1mm~2.0mm程度までの板状の材料を破断せず円筒形状に加工します。自動車の幅広い箇所で使用されています。高さ80mm製品の加工実績があります。

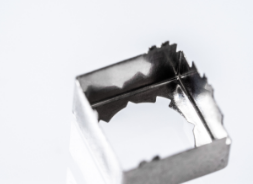

角絞り加工

- 用途例

- カメラ筐体

- 材質例

- ステンレス/鉄

- 日伸だからできる技術

- 絞り加工の中でも難しいとされる角絞り加工を行っています。四隅の材料厚みをコントロールすることが難しい点です。プレス機に組み込んだ特殊な機構により、開口部側の端面形状も自由に加工できます。

表面処理(バレル研磨・熱処理・化学研磨・酸洗浄)

- 日伸だからできる技術

- プレス加工後の製品に処理を行うことで「硬度調整・外観品質向上・清浄度向上」などの付加価値を提供しています。お客様でご使用になられる機能に合わせて適切な処理を行っています。

(処理設備)

画像検査装置・プレス機インライン検査・整列機

- 日伸だからできる技術

- 従来は人海戦術で行っていた製品の目視検査やトレー整列を、カメラやセンサーを用いた自動化を推進しています。ロボットを稼働させることにより生産性向上と安定した品質管理を実現しました。外観検査の自動化は発生した不良を流出させない取り組みですが、不良を発生させない取り組みとしてプレス加工の金型の中にカメラやセンサーを組み込むことにより予兆検知しています。

一貫生産ライン(プレス→脱脂→検査→梱包)

- 日伸だからできる技術

- プレス加工から後処理、検査、梱包までを自動で生産するラインで、各工程はコンベアで結合され自動で搬送されることから仕掛品が無いため極めて高効率な一貫生産システムです。数種類の部品を1つのトレーに梱包することが求められますが、プレスで数種類を同時加工し、ロボットで金型から取り出してトレーに運搬します。欠品リスクを排除できることから、お客様からも安心かつ効率良い生産ラインと評価を得ています。